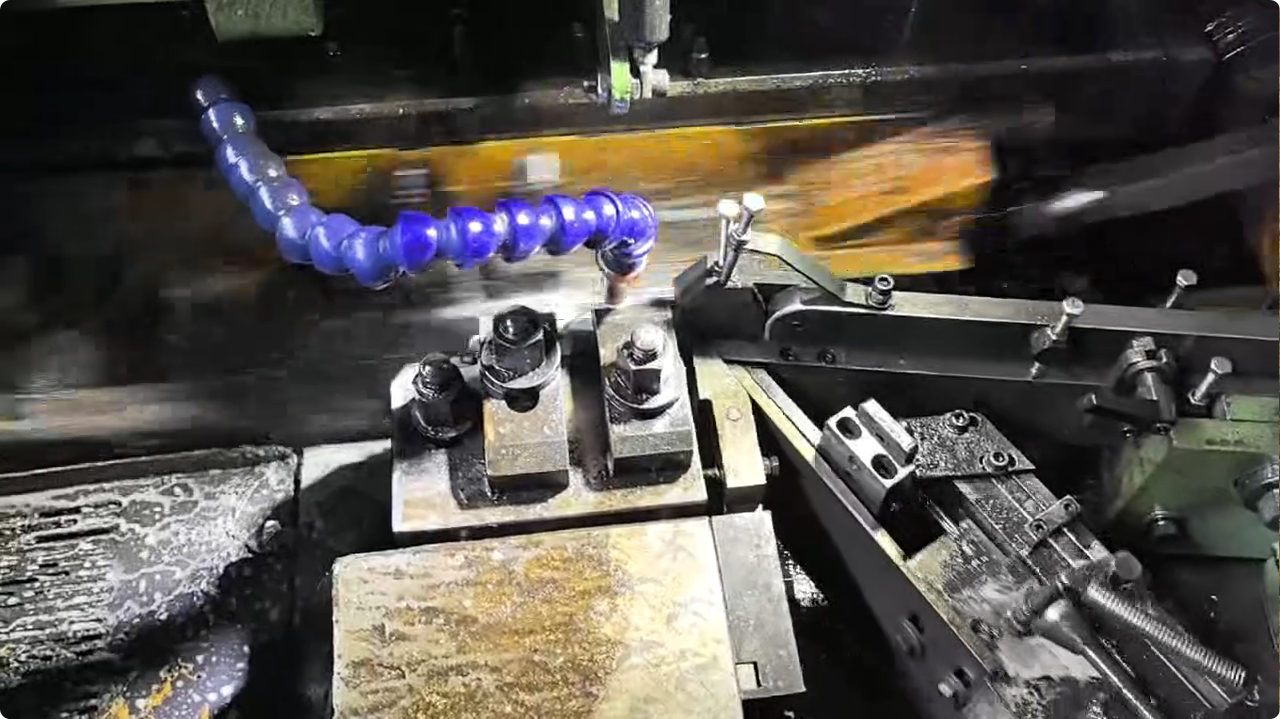

Presisjonsvalsemaskin for gjenger og formerer spesialutstyr som er utviklet for å lage gjenger med høy nøyaktighet og komplekse former på festemidler som skruer, bolter og spesialtilpassede deler. Den bruker kaldvalseteknologi for å deformere overflaten plastisk, noe som sikrer overlegen gjengekvalitet og dimensjonal konsistens uten skjæring. Maskinen er utstyrt med presise kontrollsystemer for å håndtere intrikate former og trange toleranser, noe som gjør den ideell for krevende bransjer som romfart, bilindustri og elektronikk, der pålitelighet og presisjon er avgjørende.

| Modell | YT-06/57 Z |

| Blank diameter (mm) | 3-6 |

| Gjengelengde (mm) | 50 |

| Bevegelige matriser Stasjonær lengde (mm) | 90*105*25 |

| Hovedmotor (HP) | 5HP-1/8HP |

| Kapasitet PCS/MIN | 170-200 |

| Overordnede dimensjoner L*B*H(mm) | 1900*1500*1600 |

| Vekt ca. (kg) | 1800 |

I motsetning til konvensjonelle skjæremetoder er trådvalsing en kaldformingsprosess. I stedet for å fjerne materiale, omformer og komprimerer den metallets struktur, og bevarer den naturlige kornstrømmen. Denne prosessen resulterer i en mye jevnere overflate uten grader eller skarpe kanter. I mange tilfeller er finishen allerede egnet for bruk rett fra maskinen, noe som eliminerer behovet for polering eller sliping.

Presisjonstrådvalsemaskiner er konstruert for å levere ensartede resultater på tvers av hvert stykke. Stigningen, flankevinkelen og den generelle geometrien til trådene forblir konsistent gjennom hele produksjonskjøringen. Fordi trådene kommer ut så presise, trenger ikke produsentene lenger å bruke ekstra tid på å korrigere dimensjonsfeil eller sortere ut defekte deler. Denne påliteligheten oversettes direkte til færre sekundære operasjoner.

Valsede tråder gjør mer enn bare å se rene ut; de er også mekanisk overlegne. Valseprosessen induserer arbeidsherding på overflatenivå, noe som øker gjengens utmattelsesmotstand og bæreevne. Samtidig unngår den mikrosprekker og spenningsstigerør som ofte forårsakes av kutting. Ved å fjerne disse svake punktene reduseres behovet for forsterkning eller reparasjoner etter prosessen kraftig.

Færre etterbehandlingstrinn betyr lavere kostnader for arbeidskraft, energiforbruk og slitasje på utstyret. Produksjonslinjer blir slankere, syklustider forkortes, og produsenter kan oppnå raskere leveringsplaner. For bransjer der presisjon og effektivitet er like avgjørende – som produksjon av romfart, bilindustri og medisinsk utstyr – er disse besparelsene spesielt verdifulle.

Disse små trinnene bidrar til å bevare fordelene med presisjonsrulling og sikrer at etterbehandlingen holdes på et minimum.

Presisjonstrådvalsing er mer enn en produksjonsmetode – det er en vei til effektivitet. Å produsere tråder som er sterke, glatte og dimensjonspresise fra starten reduserer eller til og med eliminerer behovet for kostbar etterbehandling. For produsenter som ønsker å spare tid, redusere avfall og levere jevn kvalitet, er det en tilnærming som er vel verdt å vurdere.